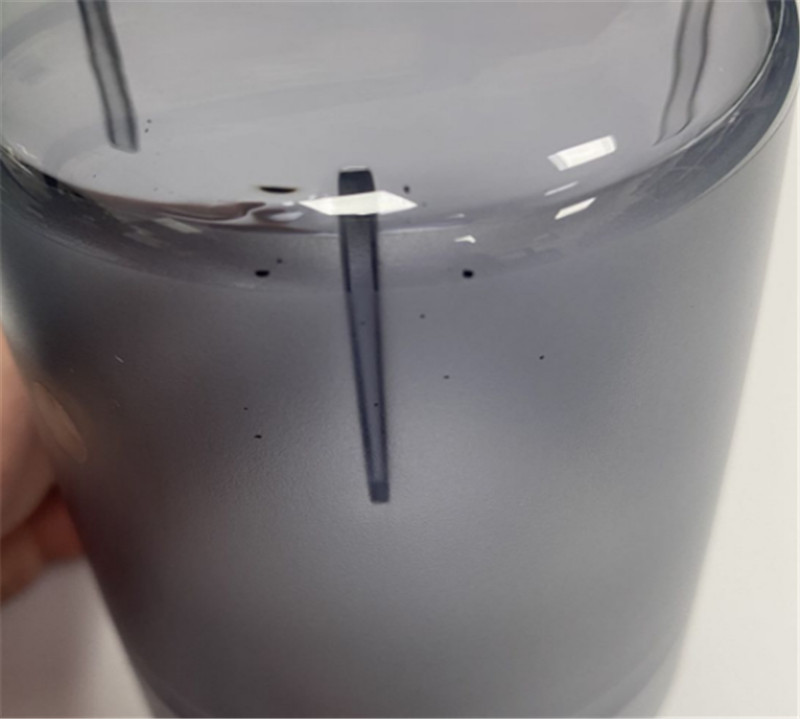

मोल्ड केलेल्या भागांमध्ये काळे डाग किंवा काळा समावेश ही एक त्रासदायक, वेळ घेणारी आणि महाग समस्या आहे.उत्पादन सुरू करताना आणि स्क्रू आणि सिलेंडरच्या नियमित साफसफाईच्या आधी किंवा दरम्यान कण सोडले जातात.अतिउष्णतेमुळे जेव्हा सामग्रीचे कार्बनीकरण होते तेव्हा हे कण विकसित होतात, जे यंत्रातील तापमान कमी न करता जास्त काळ सामग्रीचा प्रवाह थांबवल्यास होऊ शकतो.

ब्लॅक स्पॉट्सची कारणे

राळ विघटन

प्लॅस्टिक मटेरिअल हे रसायन असल्याने, वितळण्याच्या बिंदूच्या वर सतत गरम होत राहिल्यास ते हळूहळू विघटित होते.तापमान जितके जास्त आणि वेळ जितका जास्त तितका वेगाने विघटन होते.याव्यतिरिक्त, बॅरेलच्या आत, अशी क्षेत्रे आहेत जिथे राळ सहजपणे ठेवली जाते, जसे की चेक नॉन-रिटर्न वाल्व आणि स्क्रू थ्रेड.या भागांमध्ये राहणारे राळ जळलेले किंवा कार्बनयुक्त केले जाईल आणि नंतर तयार केलेल्या उत्पादनात मिसळण्यासाठी लयबद्धपणे खाली पडेल, त्यामुळे काळे डाग पडतील.

अपुरी स्वच्छता

अपुर्या साफसफाईमुळे पूर्वी वापरलेले राळ मोल्डिंग मशीनमध्ये राहते हे देखील काळ्या ठिपक्यांचे एक कारण आहे.वरील परिच्छेदामध्ये वर्णन केल्याप्रमाणे, चेक रिंग आणि स्क्रू थ्रेड यांसारखी राळ सहज ठेवली जाऊ शकते अशी क्षेत्रे असल्याने, सामग्रीच्या बदलादरम्यान या भागांमध्ये संबंधित तीव्रता आणि साफसफाईची वेळ लागू करणे आवश्यक आहे.याव्यतिरिक्त, प्रत्येक सामग्रीसाठी योग्य स्वच्छता पद्धत वापरणे आवश्यक आहे.PC→PC सारख्या समान रेजिनसाठी साफसफाई करणे तुलनेने सोपे आहे, परंतु जर ते वेगवेगळ्या प्रकारच्या सामग्रीची साफसफाई करत असेल तर, वितळण्याचा बिंदू किंवा विघटन तापमान भिन्न असते, तर रेजिनमध्ये सुसंगतता (अभिनय) असते. अनेक प्रकरणांमध्ये साफसफाई करूनही ते पूर्णपणे काढले जाऊ शकत नाही.

परदेशी पदार्थांचे मिश्रण (दूषित होणे)

दूषित होणे हे देखील ब्लॅक स्पॉट्सचे एक कारण आहे.हॉपरमध्ये भरलेल्या काही गोळ्या इतर रेजिनमध्ये मिसळल्या गेल्या असतील ज्यांचे विघटन तापमान कमी होते, तर रेझिनच्या विघटनामुळे काळे डाग सहजपणे येऊ शकतात.याव्यतिरिक्त, पुनर्वापर केलेल्या प्लास्टिककडे लक्ष दिले पाहिजे.याचे कारण असे की पुनर्नवीनीकरण केलेले प्लास्टिक बर्याच वेळा गरम केल्यानंतर विघटन होण्याची शक्यता असते (पुनरावृत्तीची संख्या जितकी जास्त असेल तितकी जास्त गरम होण्याची वेळ).याव्यतिरिक्त, पुनर्वापर प्रक्रियेदरम्यान ते धातूसह दूषित होऊ शकते.

ब्लॅक स्पॉट्स साठी उपाय

1. प्रथम, काळे डाग दिसेपर्यंत चांगले धुवा.

ब्लॅक स्पॉट्स चेक रिंगमध्ये आणि बॅरलमध्ये स्क्रू थ्रेडमध्ये राहतात.जर काळे डाग कधी दिसले असतील, तर त्यामागील कारण बॅरलमध्ये राहण्याची शक्यता आहे असा अंदाज आहे.म्हणून, काळे ठिपके दिसू लागल्यानंतर, प्रतिकारक उपाय करण्यापूर्वी बॅरल पूर्णपणे स्वच्छ करणे आवश्यक आहे (अन्यथा काळे डाग कधीही अदृश्य होणार नाहीत).

2. मोल्डिंग तापमान कमी करण्याचा प्रयत्न करा

विविध रेजिनने अनुप्रयोग तापमानाची शिफारस केली आहे (कॅटलॉग किंवा उत्पादन पॅकेजमध्ये ही माहिती देखील आहे).मोल्डिंग मशीनचे सेट तापमान मर्यादेच्या बाहेर आहे का ते तपासा.तसे असल्यास, तापमान कमी करा.याव्यतिरिक्त, मोल्डिंग मशीनवर प्रदर्शित केलेले तापमान हे सेन्सर असलेल्या क्षेत्राचे तापमान असते, जे वास्तविक राळ तापमानापेक्षा काहीसे वेगळे असते.शक्य असल्यास, राळ थर्मामीटरने किंवा यासारखे वास्तविक तापमान मोजण्याची शिफारस केली जाते.विशेषत: ज्या भागात राळ टिकून राहण्याची शक्यता असते, जसे की चेक रिंगमध्ये काळे डाग पडण्याची शक्यता असते, त्यामुळे आसपासच्या तापमानाकडे विशेष लक्ष द्या.

3. निवासाची वेळ कमी करा

जरी मोल्डिंग मशीनचे सेट तापमान विविध रेझिनच्या शिफारस केलेल्या तापमान श्रेणीमध्ये असले तरीही, दीर्घकाळ टिकवून ठेवल्याने राळ खराब होऊ शकते आणि त्यामुळे काळे डाग दिसू शकतात.मोल्डिंग मशीन विलंब सेटिंग वैशिष्ट्य ऑफर करत असल्यास, कृपया त्याचा पूर्ण फायदा घ्या आणि मोल्डच्या आकारासाठी योग्य मोल्डिंग मशीन देखील निवडा.

4. प्रदूषण किंवा नाही?

अधूनमधून इतर रेजिन किंवा धातू मिसळल्याने देखील काळे डाग येऊ शकतात.

आश्चर्याची गोष्ट म्हणजे मुख्यतः अपुरी स्वच्छता हे कारण आहे.कृपया मागील इंजेक्शन मोल्डिंग रनमध्ये वापरलेली राळ पूर्णपणे साफ केल्यानंतर आणि काढून टाकल्यानंतर कार्य करा.पुनर्नवीनीकरण केलेले प्लास्टिक वापरताना, गोळ्यांमध्ये परदेशी पदार्थ आहेत की नाही हे उघड्या डोळ्यांनी तपासा.

पोस्ट वेळ: एप्रिल-11-2023